新闻中心

NEWS

我国铜资源严重缺乏 铜冶炼渣资源化利用意义重大

发布时间:

2016-12-23 00:00

铜资源分布特点

全球铜矿资源丰富,总资源量达37亿吨,其中陆地铜资源量超过30亿吨,海域中含铜结核7亿吨。世界铜矿资源主要分布在北美、拉丁美洲和中非三地,据统计,截止2012年底,世界已探明的铜储量和基础储量分别为6.8亿吨和10.65亿吨,这些铜矿资源遍及六大洲,分布在150多个国家,部分国家可采年限达100年以上。其中,智利达1.9亿吨,铜储量居世界第一位,其次为澳大利亚、秘鲁、美国、墨西哥,中国的铜资源储量为0.3亿吨,居第六位。表1-1为世界主要铜矿石产量和储量。

中国是世界上铜矿较多的国家之一,截至2010年底,我国铜矿查明资源储量8040.7万吨,比2009年净增14.4万吨,增长0.2%。我国的铜矿主要分布在西藏、江西、云南、安徽、湖北等地,从矿床规模、铜矿品位、开采条件看,我国铜矿资源具有以下特点:

(1)矿床规模小,多为中小型矿。我国大型铜矿床不到3%,小型铜矿床占比高达88.4%。(2)共伴生矿多,且品位偏低。我国已探明的铜矿床中,铜品位低于0.7%资源储量占比为56%,斑岩型铜矿床平均品位一般仅达到0.5%左右,远低于智利、赞比亚等国的铜矿石品位。(3)新探明的规模大、品位高的铜矿床多处于边远地区,建设条件恶劣,开发利用比较困难。

铜资源供需现状

自20世纪90年代以来,中国处于工业化高速发展阶段,汽车、建筑、电力等行业发展迅速,我国对铜材的消费一直保持高速增长态势,铜消费增速高于铜产量增速,铜产品供不应求,中国已成为世界最大的铜精矿进口国。铜及其合金材料广泛运用于电气、汽车、建筑工业、国防工业等领域,在中国有色金属材料的消费中仅次于铝。

图2为2003-2010年中国精炼铜生产情况和消费情况。中国铜工业虽然有很大发展,虽然我国有300万t/a的铜冶炼能力,但自产的铜精矿不到100万t/a,中国的铜精矿自给率不到30%,对外依存度高。中国已发展成为全球最大的铜消费国、铜加工制造基地、铜基础产品输出国。

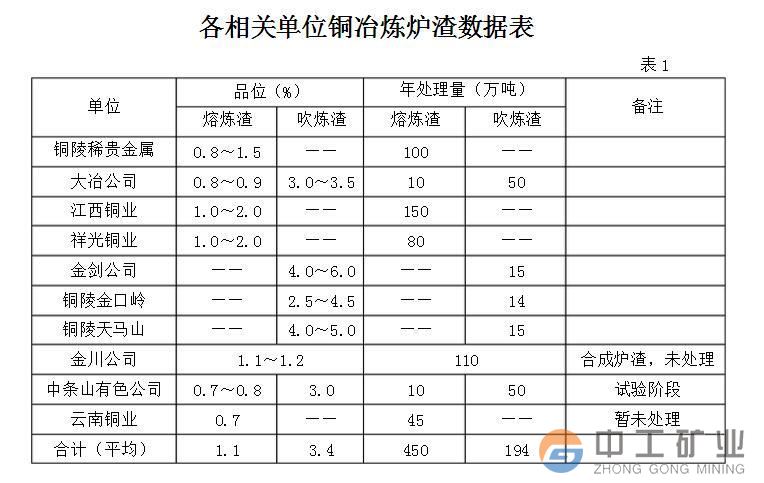

铜冶炼渣选矿回收现状

目前国内冶炼铜原料非常紧缺,绝大部分靠进口的铜精矿维持铜冶炼生产,而进口铜精矿的市场价格逐步走高,这已引起国内的铜冶炼企业的高度重视,纷纷对铜冶炼炉渣由丢弃转变为通过选矿浮选方法回收。

与此同时,我国每年铜冶炼产渣约400~500万t,至今已累计约5000万t以上,这些渣中含有相当数量的贵金属和稀有金属,长期堆放不仅大量占用土地,还严重污染环境,更是严重的资源浪费。因此,开发利用二次资源,不仅能够最大限度的实现资源再利用,给企业带来可观的经济效益,也成为实现可持续发展的重要途径。

铜冶炼渣的基本性质

目前国内铜冶炼所采用的主要是熔炼和吹炼二道炼铜工艺,以往第一道工艺所产生的熔炼渣由于含铜量较低基本上作为废料丢弃,也有部分作为建筑行业添加剂销售。第二道工艺所产生的吹炼渣由于含铜量相对较高,有的厂家返回上道工序使用,有的采用选矿富集再利用。

无论是熔炼渣还是吹炼渣所回收的铜,与井下和地表开采的铜矿物所选的铜精矿相比除含硫品位较低和粒度较细外,其性质基本相同,各冶炼厂都是把该产品与铜精矿配料使用。

铜冶炼渣矿物组成较为复杂 ,一般含有多种氧化物、硫化物及硫酸盐等。铜冶炼渣外观一般为黑色或黑绿色,致密坚硬,比重约为4。铜冶炼渣含量最多的是铁和硅,含铁矿物主要是铁橄榄石和磁铁矿及少量磁黄铁矿,硅大部分造渣生产铁的硅酸盐,并有少量的硅呈硅灰石及不透明的玻璃体;其次为铜的硫化物,金属铜和少量的氧化铜等;铜冶炼渣中还含有金、银、镍、钴等有价成分。

铜冶炼渣浮选特点

高浓度磨矿:由于铜冶炼渣矿物组成结构的特点,铜冶炼渣密度较大,且硬度较大,磨矿处理时采用高浓度磨矿。随着磨矿浓度的提高,粗粒和细粒分布率降低,中间粒级分布率增高,有利于选矿指标的提高。

高浓度浮选:由于铜冶炼渣密度较大,矿泥含量少,沉降速度快,浮选时宜采用较高的浮选浓度。生产实践中,铜冶炼渣浮选浓度比普通矿石浮选浓度高15%左右,如贵溪冶炼厂铜冶炼渣浮选生产中,粗选、精选、扫选作业的浓度分别为44%、35%、49%。

阶段磨浮工艺流程:铜冶炼渣选矿厂大都采用阶段磨浮的生产流程,在磨矿回路中设立中间浮选作业,直接浮选获得高品位铜精矿。

目前从富氧熔炼渣及转炉渣中浮选回收铜在炼铜工业上已得到广泛的应用。冶炼渣采用选矿方法处理,回收率高,成本低,富集效果好,是从冶炼渣中回收铜最为经济有效的方法之一,铜浮选回收率一般在90%以上,所得铜精矿含铜大于20%,尾渣含铜在0.3%-0.5%。

上一篇

下一篇

上一篇

下一篇